Измерение потерь при термическом соединении оптических волокон

Как известно, развитие волоконно-оптических телекоммуникационных технологий в основном обусловлено высокой пропускной способностью волоконно-оптических линий связи (ВОЛС) и определяется качеством волоконно-оптических кабелей (ВОК) на многомодовых (MM - Multi Mode) и одномодовых (SM -Single Mode) оптических волокнах (ОВ), изготовленных методом покрытия кварцевой световодной жилы полимерными или кварцевыми материалами [1]. В настоящее время промышленностью освоен широкий спектр ОВ, которые в зависимости от профиля показателя преломления делятся на ступенчатые (SI - Single Index Fiber) и градиентные (GI - Gradient Index Fiber) волокна. Известны так же волокна со смещенной дисперсией (DS - Dispersion Shifted Fiber), со сдвигом отсечки (GS), с кремнеземным сердечником (IC - Invisible Core Fiber), легированные эрбием (ED - Erbium Doped Fiber), и волокна, у которых оболочка легирована титаном (TF - Titanium Fiber) или имеет двухслойную структуру (DC - Depress Clad Fiber). Некоторые из перечисленных волокон в настоящее время по ряду характеристик приблизились к предельно возможным показателям. Так одномодовое оптическое волокно с рабочей длиной волны 1.550 мкм практически достигло предела по потерям на пропускание равного 0.2 дБ/км. Это позволяет строить регенерационные участки длиной до 100 км и более, снижая тем самым затраты на строительство ВОЛС.

Учитывая, что результирующее затухание оптического излучения в линии связи определяется потерями в строительных длинах и местах соединений ВОК, снижение коэффициента затухания ОВ обуславливает ужесточение требований к качеству сращивания оптических волокон и особенно магистральных ВОЛС. Это объясняется тем, что число таких соединений в данном случае достаточно велико и, как правило, составляет одно сращивание на строительную длину линии [2]. В этом случае сращивание оптических волокон производится термическим методом - методом сварки, обеспечивающим наименьшее затухание в месте сочленения при высокой надежности соединения.

Таким образом, целью сварки является создание постоянного соединения оптических волокон ВОК с низкими потерями передачи оптического излучения через место соединения.

Этапы сварки ВОЛС

Процесс состоит из трех этапов:

подготовки волокон - удаления оболочки, удаления загрязнения с очищенных поверхностей и скола очищенных волокон;

непосредственно процесса сварки и оценки качества (инспекции) сварного соединения;

защиты оголенного участка волокна от механического давления и влияния окружающей среды посредством герметичной оболочки - термоусадочной гильзы.

Процесс сварки заключается в сближении волокон с предварительно подготовленными торцевыми поверхностями на заданное расстояние, центрировании осей волокон вдоль оси абсцисс и последующем создании дугового разряда между электродами. При этом подготовка торцевых поверхностей также осуществляется скалывателем, параметры которого имеют большое значение, так как они определяют перпендикулярность полученной в результате скола поверхности к оси волокна, что является существенным фактором и при сварке оптических волокон.

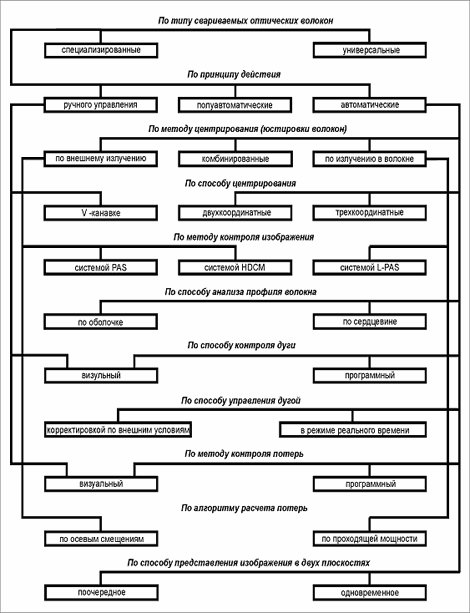

В зависимости от типа свариваемых волокон все многообразие сварочных аппаратов подразделяется (рис.1) на специализированные аппараты, предназначенные для сварки определенного типа волокон и универсальные сварочные аппараты, которые производят сварку волокон разного типа. По числу одновременно свариваемых волокон данные аппараты делятся на одноволоконные и многоволоконные, выполняющие сварку, как одинарных волокон, так и оптоволоконных лент.

Рис.1 Классификация сварочных аппаратов.

Учитывая, что процессы сварки (термического процесса соединения концов оптических волокон) и центрирования оптических волокон (юстировки их торцевых поверхностей), могут проводиться различными способами, по принципу действия сварочные аппараты можно разделить на аппараты с ручным управлением, полуавтоматические и автоматические сварочные аппараты.

В аппаратах первого типа S-146 (Furukawa), FSM-05 (Fujikura) Х73 (SIEMENS) и др. оптические волокна прижимаются вдоль V-образных калиброванных канавок (рис. 2), затем производится их автоматическое сведение и дается команда на проведение сварки (создание электрической дуги). В связи с этим точность центрирования, в основном, зависит от качества выполнения канавок и идентичности профиля свариваемых волокон. Как правило, значение потерь для данного класса сварочных автоматов составляет 0,1 дБ для одномодовых волокон и 0,05 дБ для многомодовых волокон.

Рис.2 Схема центрирования по V - канавке.

В аппаратах второго типа S-148 (Furukawa), FSM-15S (Fujikura) и Х-75 (SIEMENS), центрирование также осуществляется посредством калиброванных канавок, однако, сведение волокон и термический процесс проводятся в автоматическом режиме по предварительно заданной программе определяемой типом свариваемых волокон. Значение потерь при этом составляет 0,04-0,05 дБ для одномодовых волокон и 0,03 дБ для многомодовых волокон.

В аппаратах третьего типа S-174H/S-174K (Furukawa), FSM-30S (Fujikura), TYPE-35S/TYPE-36 (Sumitomo Electric), X60/X77 (RXS GmbH-SIEMENS) и FSU 975 (ERICSSON), центрирование ОВ осуществляется путем автоматического совмещения одного волокна относительно другого при проведении термического процесса и контроле результата сварки по заданной программе также в автоматическом режиме. В этом случае значение потерь достигает 0,02 дБ для одномодовых волокон и 0,01 дБ для многомодовых волокон.

Учитывая, что автоматические сварочные аппараты являются естественным развитием первых двух типов сварочных аппаратов, проведем дальнейшую классификацию, анализ принципов построения, алгоритмов функционирования и технических характеристик данных устройств.

В автоматических сварочных аппаратах достижение наилучшего центрирования определяется посредством световых лучей либо освещающих место соединения оптических волокон, либо проходящих через оптические волокна, либо их комбинацией.

Центрирование свариваемых волокон находящихся под внешним излучением (рис. 3) основано на анализе изображения, полученного в результате программно-аппаратной обработки сигнала ПЗС фотоприемников стационарно установленных на противоположной стороне от места сварки. Используемый при этом метод контроля свариваемых поверхностей осуществляется системой PAS (Profile Alignment System), обеспечивающей высокое качество отображения профиля волокна, либо путем двухстороннего освещения области сварки с последующим формированием изображения волокон посредством зеркал, либо непосредственным мониторингом сердцевины оптического волокна двумя ПЗС фотоприемниками с высокой разрешающей способностью. Последний метод контроля известен под названием HDCM (high resolution direct core monitoring) метода.

Рис.3 Схема центрирования по внешнему излучению (PAS метод)

Центрирование по излучению, проходящему через оптические волокна, известное как метод LID (Light Injection and Detection), основано на возможности ввода и вывода оптического излучения в местах изгиба оптических волокон [3]. При этом необходимая форма изгиба волокон обеспечивается специальными оправками (рис. 4), которые кроме этого прижимают волокна в местах изгиба к оптическому излучателю и приемнику. Визуальный контроль места сварки осуществляется системой L-PAS (Lens-Profile Alignment System), основанной на эффекте цилиндрической линзы волокна, и формирующей изображение профиля его торца посредством двух ПЗС фотоприемников, подключенных к системе обработки видеосигнала.

Рис.4 Схема центрирования по излучению в волокне (LID метод)

В зависимости от алгоритма анализа профиля волокна, центрирование может осуществляться либо по его оболочке, либо по сердцевине. Очевидно, что в последнем случае достигается наивысшая точность центрирования. В тех случаях, когда возникает необходимость выделения невидимой сердцевины, что имеет место при центрировании IC волокон, используются соответствующие оптические фильтры.

Применение в сварочных аппаратах ПЗС фотоприемников позволяет перед началом сварки визуально контролировать результат центрирования, тип сердцевины, качество торцов и микрозагрязнения свариваемых оптических волокон, а по окончании сварки оценить качество сварного соединения. Кроме этого, ряд сварочных аппаратов представляет в цифровом виде информацию о значении угла скола и сдвиге осей оболочек (сердцевины) волокон до и после сварки, а также расчетное значение потерь в месте сварки. Однако такая оценка не учитывает всех возможных факторов приводящих к возникновению потерь. Так, например, даже при высоком качестве соединения волокон возможно возникновение дополнительных потерь обусловленных неравенством диаметров их модовых пятен, что имеет место при сварке неидентичных волокон.

Результирующее значение потерь определяется либо косвенно, когда значение потерь рассчитывается по результатам осевых смещений сердечников при внешнем освещении волокна, либо прямым способом, когда центрирование волокон осуществляется по излучению, проходящему через оптические волокна.

Известно, что фундаментальными предпосылками обеспечения низкого значения потерь в месте сварки обычно является концентричность сердечника и оболочки, а также хорошая подготовка торцевых поверхностей волокна при поддержании оптимальных параметров плавления. В связи с этим, при практической реализации рассматриваемых методов отклонения данных параметров учитываются и затем корректируются, что повышает достоверность определения потерь.

Так, метод оценки потерь по осевым смещениям, используемый в PAS системах, дает косвенную оценку затухания с некоторой принципиальной неопределенностью связанной с согласованием геометрических параметров системы наблюдения и оптического волокна. Поэтому данный метод гарантирует лишь предельную точность измерений. В то же время метод оценки по проходящей мощности излучения, положенный в основу LID систем, обеспечивает независимость измерения потерь от указанных параметров. Однако он требует корректировки результатов измерений с учетом интерференционных эффектов на конечных поверхностях волокон, что также не обеспечивает абсолютно точного результата измерений. Поэтому для обеспечения гарантированного определения значения потерь необходимо провести измерения последних посредством рефлектометра или измерителя потерь [4].

Для быстрого перехода от одного режима сварки к другому во всех автоматических сварочных аппаратах встроены программы сварки стандартных оптических волокон. Для задания иного режима предусмотрено запоминание установленных параметров, которые затем доступны при сварке аналогичных волокон, что естественно ускоряет проведение сварочных работ. В некоторых случаях, например, когда возникает необходимость сварки разнотипных волокон, важным фактором является возможность работы в ручном режиме, так как при этом аппараты, осуществляющие сварку в автоматическом режиме, не могут установить необходимого режима сварки. Поэтому в автоматических сварочных аппаратах должна быть предусмотрена возможность ручного режима работы.

Для эффективного визуального контроля места сварки немаловажное значение имеют характеристики оптической системы наблюдения и дисплея сварочного аппарата, так как их параметры определяют степень детализации и, как следствие, точность отображения ОВ в области сварки.

Следует отметить, что по способу представления изображения сварочные аппараты делятся на устройства с одновременным и поочередным отображением оптических волокон по двум координатам. На рис. 5 представлена схема оптической системы обеспечивающей одновременное отображение области сварки по двум координатам. Очевидно, что такой способ представления более удобен, однако в этом случае практически вдвое уменьшаются размеры изображения, а это ухудшает детализацию просматриваемых волокон. Поэтому в ряде сварочных аппаратов используется поочередное представление ОВ, несмотря на то, что при этом увеличивается длительность процесса контроля.

С целью обеспечения высокого качества сварки предусматривается также визуальная, а в ряде случаев и программная проверка устойчивости дуги в процессе ее разряда. Очевидно, что при отклонении одного из визуально просмотренных параметров от нормы необходимо выполнить процедуры, позволяющие устранить данное нарушение. Так, например, при контроле дуги она должна быть прямой и стабильной, в противном случае электроды должны быть очищены или заменены. В связи с этим очень важным параметром является возможность самодиагностики износа электродов.

Учитывая, что параметры дуги, обеспечивающей нагрев концов оптических волокон до температуры плавления (1600 °С - 2000 °С), зависит от внешних климатических условий, в ряде сварочных аппаратов предусматривается автоматическая компенсация интенсивности разряда в зависимости от температуры, влажности и давления окружающей среды.

Рис.5 Схема двухкоординатной оптической системы

Другой способ управления дугой основан на методе автоматического регулирования тока сварки в режиме реального времени (RTC- Real Time Control). Он заключается в формировании серии импульсов возрастающей мощности, причем, последовательность импульсов начинается с короткого импульса, очищающего волокно, а затем следует более мощный импульс, разогревающий волокно до такой степени, что сквозь его оболочку виден сердечник. Это позволяет определить смещение волокон и произвести их совмещение с учетом влияния поверхностного натяжения. На заключительном этапе производится сращивание и оценка качества соединения волокон. Если смещение сердечников лежит в заданных пределах, то на этом процесс сварки завершается, в противном случае процесс повторяется с внесением очередной поправки.

Высокая эффективность работы данных систем, обеспечивающих качественные сварные соединения, достигается при температуре окружающей среды не ниже 18 °С, влажности не выше 60%, и при отсутствии в воздухе пыли и сквозняков. Эти требования обычно выполняются в закрытых помещениях, поэтому при работе в полевых условиях требуется какая-либо защита: палатка, фургон или иное транспортное средство, предназначенное для проведения сварочных работ.

Для оценки прочности места сварки в сварочных аппаратах, как правило, предусматривается тестирование на разрыв, при котором производится растяжение места сварки с усилием, равным обычно 200 г, 450 г или иным значением.

С целью механической защиты оголенного участка волокна, имеющего место в результате сварки, оно обычно помещается в специально приспособленные для этих целей герметизирующие гильзы, термоусадка которых осуществляется в специальной печи сварочного аппарата.

Здесь следует отметить немаловажное значение места расположения данной печи, так как в большинстве сварочных аппаратов она расположена перед зажимами свариваемых волокон и экраном аппарата. В связи с этим на сварочном аппарате может работать только один оператор и время сварки одного участка складывается из времени необходимого как на процесс сварки, так и на процесс термоусадки. При расположении печи вне рабочего пространства процессы сварки и термоусадки могут проводиться параллельно, сокращая тем самым время, необходимое для сращивания большого числа волокон, что особенно важно при строительстве магистральных ВОЛС.

Достижение высокого качества сварки, естественно, невозможно без высокоточного позиционирования, которое осуществляется пьезокерамическими двигателями, позволяющими достичь максимального значения люфта системы юстировки, не превышающего 1 мкм. Точность центрирования посредством V-канавок, в свою очередь, достигается использованием стабильных материалов, в частности, керамической основы.

С эксплуатационной точки зрения сварочные аппараты должны обеспечивать:

простоту эксплуатации, даже в неблагоприятных для этого местах;

оперативное представление значения потерь;

гарантированное воспроизведение результатов процесса сварки;

удобство интерактивного взаимодействия.

Очевидно, что данным требованиям могут удовлетворить только автоматические сварочные аппараты, в которых число операций выполняемых вручную сведено до минимума. Как было отмечено выше, это достигается автоматизацией процесса сварки, путем введения в сварочный аппарат системы автоматического управления, обобщенная функциональная схема которой представлена на рис. 6. Данная схема соответствует системе управления сварочных аппаратов, выполненных на основе системы PAS, HDCM, LID и RTC систем. Необходимо только учесть, что в PAS, HDCM и RTC системах источниками и приемниками излучения являются, соответственно, источники внешнего освещения волокон и ПЗС фотоприемники, в то время как в системе LID источник и приемник излучения служат для ввода и съема светового потока с сочленяемых волокон. В последнем случае для визуального контроля волокон дополнительно могут быть введены источники внешнего излучения и ПЗС фотоприемники. Управление системой юстировки волокон, током сварки (дуги) и источниками излучения осуществляется микропроцессором обрабатывающим сигналы фотоприемников в соответствии с используемым алгоритмом. Задание необходимых исходных данных и программы математической обработки указанных сигналов осуществляется с терминала сварочного аппарата при контроле цифровой и графической информации о введенных данных, процессе и результате сварки посредством ЖКИ дисплея.

Рис.6 Функциональная схема системы управления сварочным аппаратом

Критерием окончания процесса сварки в PAS, HDCM и RTC системах служит условие t=tc при предварительном достижении геометрического совпадения осей сердцевин оптических волокон с учетом их эксцентриситета, т. е. когда имеет место min [f(r,φ)], при Δх=const., ε=const. Здесь r и φ - длина и полярный угол вектора соединяющего геометрические центры торцов оптических волокон; ε - эксцентриситет сердцевины волокон; Δх - расстояние между торцами волокон, устанавливаемое перед подачей дуги; tc - длительность процесса сварки. В LID системах этим критерием служит максимальное значение сигнала на выходе фотоприемника или, что то же - min (αп). При этом в процессе сварки аппаратами на PAS, HDCM и LID системах i=const., в то время как в RTC системе i=var., где i - значение тока электрической дуги.

Рис.7 Алгоритмы ручного и автоматического управления сварочным аппаратом

Рис.8 Гистограмма потерь для сварочного аппарата S-174H

Естественно, что данные схемы не отражают всего многообразия алгоритмов работы сварочных аппаратов, таких как, создание микролинз (вытягивание и обработка на конус), сочленение волокон отличающихся диаметром модовых пятен, создание ослабляющих стыков реализующих функцию внесения потерь. Как правило, эти алгоритмы реализуются в программном обеспечении автоматических сварочных аппаратов рассчитанных на соединение широкого спектра волокон. С целью минимизации потерь в месте сращивания оптических волокон производители предназначенного для этих целей оборудования непрерывно улучшают его технические и эксплуатационные характеристики. Большинство устройств обеспечивает одинаковое значение потерь в месте сочленения оптических волокон. Это свидетельствует о достижении практически предельных характеристик используемых методов сварки и, в связи с этим, требует более детального анализа получаемых потерь посредством рефлектометрических измерений.

Как известно этот вид потерь может быть вызван как отражательными, так и не отражательными событиями, причем в обоих случаях процедура определения потерь связанная с шагом квантования изображаемых данных одна и та же. В идеале потери данного типа должны иметь вид резкого изгиба рефлектограммы, однако, нарушение идеальной формы отраженного импульса (рис. 1), распространяющегося вдоль оптического волокна приводит к сглаживанию изгиба, степень которого зависит от длительности зондирующего импульса. Как видно из приведенного рисунка, потери сращивания определяются вертикальным интервалом, измеренным между двумя линиями L1 и L,2 которые представляют интерполированный сигнал обратного рассеяния до и после события. При этом продолжительность скоса, равная в первом приближении половине пространственной ширины w зондирующего импульса, растет с уменьшением полосы пропускания приемника.

Наиболее простой подход в определении позиции сращивания заключается в вычислении отклонений текущих значений отраженной мощности от линии L1 и последующем сравнении результата с заданным порогом. Для определения угла наклона и положения двух вспомогательных линий L1 и L2 часто используется метод наименьших квадратов, а когда необходима большая точность, особенно при наличии значительных шумов, используются алгоритмы, основанные на схемах сопоставления последовательностей. Если линии L1 и L2 не параллельны, значение потерь дополнительно зависит от вычисленной позиции сращивания, что, естественно, снижает точность измерения потерь. Поэтому в ряде случаев места сращивания и вносимые ими значения потерь определяются путем моделирования потерь в соответствии с такими параметрами как диапазон рабочих частот приемника и длительность зондирующего импульса.

Если выполнено сращивание волокон с различными коэффициентами затухания, углы наклона L1 и L2 различны, причем, когда обратное рассеяние после события выше, чем до него, возможен подъем "gainer" (рис. 2) в месте изгиба рефлектограммы. Для того чтобы выяснить, почему сращивание может дать увеличение (подъем) вместо уменьшения (спада) рефлектограммы, необходимо повторить, что OTDR посылает импульс светового излучения по тестируемому волокну, а затем по истечении определенного времени измеряет количество возвращенного света, следовательно, все, что в состоянии сделать OTDR - это представить информацию об уровне возвращенного света. Поэтому, если OTDR замечает увеличение данного уровня, вне зависимости от его причины, он сообщит об этом увеличении.

Обычно оператор, работающий с OTDR, ожидает увидеть уменьшение возвращенного света с увеличением времени и расстояния, так как по мере распространения света вдоль волокна некоторая его часть рассеивается вследствие неоднородности состава сердцевины волокна. Это небольшое рассеяние света является основным фактором, вызывающим потери и представляется на экране OTDR в виде нормальной рефлектограммы. В то же время, когда свет проходит через точку сращивания, где соединены два кабеля, наилучшим будет соединение, при котором потери будут отсутствовать, т. е., они будут равняться 0.00 дБ. Каким же образом появляется увеличение уровня возвращенного света? Существуют две причины того, что OTDR сообщит об усилении света там, где его не должно быть.

Основным фактором, вызывающим увеличение рассеяния в точке сращивания волокон, является разница коэффициентов рассеяния соединяемых волокон. Так, если последующее по ходу распространения излучения волокно будет иметь несколько более высокий коэффициент рассеивания, чем предыдущее, оно будет рассеивать большее количество света обратно на OTDR. Последний обнаружит это увеличение и, естественно, изобразит его на экране на несколько более высоком уровне, чем уровень предыдущего участка волокна. При этом значение коэффициента обратного рассеяния можно определить в соответствии с выражением

S = 3αsA2υ/16N12(g+1),

где αs - коэффициент рассеяния Рэлея; A - числовая апертура; υ - групповая скорость распространения импульса по волокну (м/с); N1 - осевой индекс рефракции; g - индекс профиля волокна.

Другим фактором, увеличивающим рассеяние в точке сращивания, является отличие геометрии сердцевин волокон, причем незначительные расхождения диаметров последних могут привести к небольшому увеличению возвращенного света после точки их сочленения, равному

∝ = -10 log(d2/d1)

Так, если диаметр d2 сердцевины волокна приемника составляет 8 микрон, а диаметр d1 сердцевины волокна передатчика равно 10 микронам, результатом будет положительное число, равное ∝ = 1.938 дБ. Следовательно, меньшее по диаметру принимающее волокно будет рассеивать меньшее количество света на OTDR, чем большее волокно будет передавать. OTDR сообщает об этом увеличенном рассеянии в виде подъема на рефлектограмме. В действительности различия в размерах сердцевины волокна значительно меньше тех, которые были только что использованы, и возникающие в результате отклонения также очень малы.

Этот пример указывает на то, что информация обратного рассеяния не всегда адекватна процессу распространения света в волокне, так как последний при распространении по оптическому волокну не усиливается. Следовательно, OTDR определяет потери, исходя из разницы в уровнях обратного рассеяния, а не из действительного состояния оптического волокна. Поэтому различия в коэффициентах рассеяния S оптического волокна и коэффициентах затухания αs обратного рассеяния (разница в диаметре на различных сторонах сращивания) оказывают влияние на сигнал OTDR и могут привести к двусмысленности в процессе интерпретации информации. Так, если as и S для кабеля 1 и кабеля 2 известны, тогда действительное значение потерь сращивания может быть подсчитано в соответствии с выражением.

∝s = 5log(P1/P2) - 0.5w∝2 - 5log(∝1S1/∝2S2)

где P1 и P2 - представляют собой уровни сигналов обратного рассеяния в точках А и В; α1 и α2 - коэффициенты затухания 1 и 2 кабеля; w - геометрическая ширина импульса;

Из последнего выражения следует, что его правый член определяется параметрами обратного рассеяния, приводя к тому, что измеренные OTDR потери сращивания могут иметь разные знаки и, следовательно, зависят от направления зондирования волокна. Очевидно, что при тестировании с другого конца того же волокна, OTDR покажет гораздо большее значение потерь, равное почти 2 дБ. Следовательно измерение потерь с помощью OTDR должно проводиться с обоих концов линии при последующем усреднении полученного результата, что позволяет исключить эффект направленности. Это единственный способ убедиться в правильности прочтения потерь сращивания вне зависимости от того, присутствует на данном отрезке волокна усиление или нет. Если усиление появляется, становится невозможным определить точно, что представляют собой потери сращивания без осуществления тестирования с обоих концов волокна.

Здесь следует отметить, что приводимые в публикациях и рекламных материалах данные о значениях потерь, получаемых в результате сварки оптических волокон, отражают показатели сварочного аппарата лишь с некоторым приближением. Это связано с тем, что процесс сварки по своей сути является стохастическим процессом, на который оказывает влияние множество параметров, учесть которые практически невозможно. Поэтому на рис. 8 представлена типовая зависимость числа сварок обеспечивающих соответствующее значение потерь сварочного аппарата S-174H (Furukawa).

Рис.9 Гистограмма потерь для сварочного аппарата S-174H (экспериментальные данные)

С целью анализа возможного разброса потерь для отечественных оптических кабелей ОКМЗК-10-02-0,4-16, на рис. 9 приведены результаты измерений сварных соединений для 200 волокон данных кабелей.

Из полученной гистограммы следует, что значение потерь в местах стыка оптических волокон с высокой степенью вероятности ниже как типовых значений, так и значений приведенных. Это можно было бы объяснить тем, что при получении некачественной сварки оператор, как правило, повторяет процедуру до тех пор, пока не будет обеспечено соответствующее качество соединения. Однако число таких операций в данном эксперименте значительно меньше общего числа сварок. Поэтому можно сделать вывод о достаточно высоком проценте «нулевых» сварок, т. е. сварок у которых значение потерь лежит в пределах погрешности рефлектометра и о необходимости представления гистограммы в виде количества сварок обеспечивающих соответствующее значение потерь.

Данные результаты могу использоваться при проектировании ВОЛС, взяв показатели типового и наихудшего результатов измерений, учитывая, что вероятность выполнения всех сращиваний в волокне соответствующих наихудшему случаю достаточно низка.

Поэтому суммарные потери Ns сращиваний по всей длине ВОЛС, целесообразнее определять, например, в соответствии с выражением

?s(дБ)=Ns?s(дБ)+3 vNs &s(дБ)

где ?s - среднее значение потерь; &s - потери, соответствующие отклонению равному 3? при нормальном распределении измеренных потерь.

Кроме этого, при получении аналогичных результатов для других сварочных аппаратов можно будет провести более детальное сравнение их параметров, а так же определить число неудачных сварок, тем самым установив ориентировочные затраты времени на сварочные работы при строительстве и устранении неисправностей ВОЛС. Однако данный вопрос представляет самостоятельный интерес и в настоящей работе не рассматривается.